바이오에탄올

바이오에탄올이란?

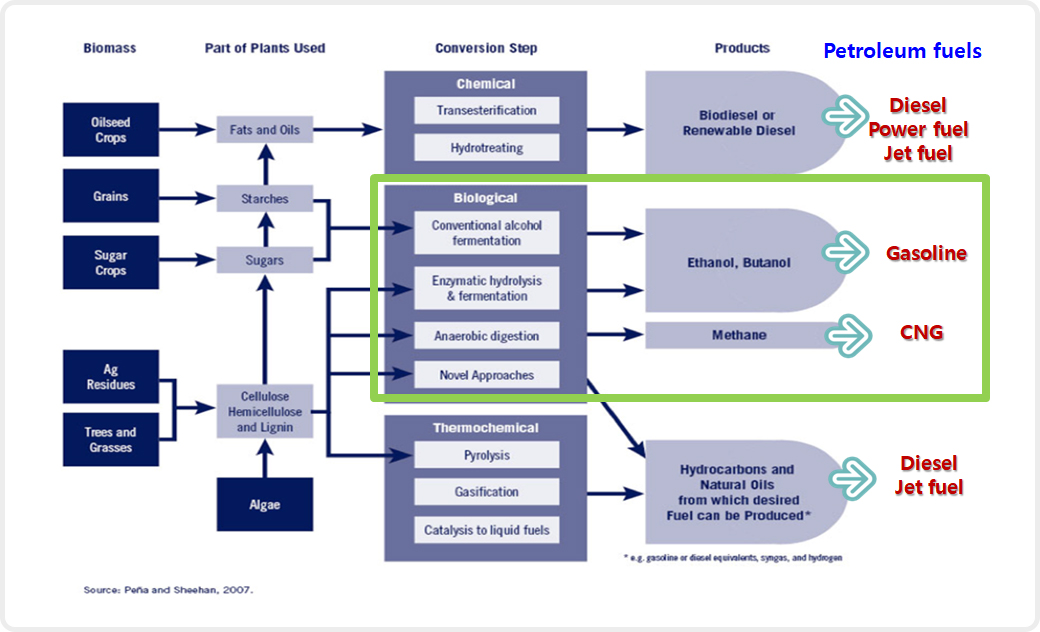

재생 가능한 바이오매스로부터 주로 생물학적 방법으로 합성된 바이오에탄올로서 휘발유에 혼합하여 사용하기에 충분한 성능을 가진 석유대체연료*이며, 바이오에너지**임.

* 석유제품 연소 설비의 근본적인 구조 변경 없이 석유제품을 대체하여 사용할 수 있는 연료(석유사업법 제2조제11호)

** 생물자원을 변환시켜 이용하는 바이오에너지로서 대통령령으로 정하는 기준 및 범위에 해당하는 에너지 (신재생에너지법 제2조)

바이오에탄올 합성에 사용하는 원료인 바이오매스는 식물체로써 전분질계, 당질계 및 목질계 등을 원료로 활용하여 생산함. 바이오에탄올은 기존 가솔린과 혼합하여 사용하기 때문에 가솔린 엔진, 석유정제, 유통 인프라를 최소한의 설비 변경만으로 그대로 사용할 수 있다는 장점이 있음.

사용 원료

바이오에탄올의 원료는 원료의 식용과 비식용 구분에 따라 두가지로 나눌 수 있으며 각각의 특징은 아래 표와 같음

| 구분 | 식용바이오매스 | 비식용바이오매스 |

|---|---|---|

| 종류 | 전분계, 당분계 | 농업부산물, 목재 등 |

| 예 | 옥수수, 사탕무, 밀, 카사바, 보리 등 | 볏짚, 옥수수대, 밀짚, 거대억새, 나무 등 |

| 특징 | 식량 자원 단순구조로 쉽게 바이오알콜로 전환 |

비식량자원 복잡한 구조로 인해 전환 효율이 낮음 |

< 원료별 바이오에탄올 특징 >

사탕수수

옥수수

옥수수대

생산 기술

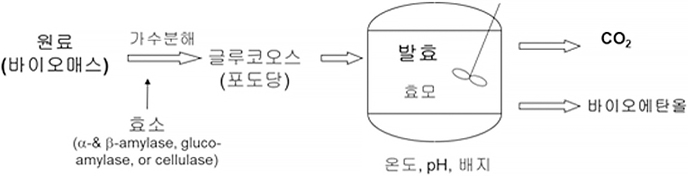

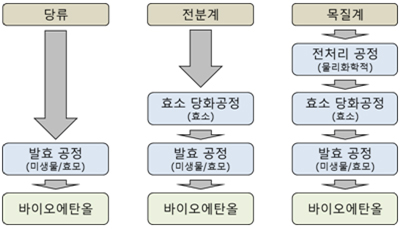

바이오에탄올은 원료에 따라서 생산 기술에 차이가 있음

식용바이오매스

당질계와 전분계로 나뉠 수 있으며 원료 자체가 당 성분이기 때문에 간단한 분쇄 과정을 거친 후 바로 발효를 통해 바이오에탄올 생산

* 당질계는 셀룰라아제 (cellulase), 전분계는 아밀라아제 (amylase)를 사용하여 당으로 전환 후 발효 함

비식용바이오매스

비식용바이오매스의 경우 식용바이오매스와 다르게 미생물에 의해서 거의 분해가 이루어지지 않는 리그닌이라는 성분이 둘러싸고 있어서 이 리그닌으로부터 셀룰로오즈와 헤미셀룰로오즈를 분리하는 전처리 과정이 필연적으로 필요

정책 동향

바이오에탄올은 수송용 연료에 혼합하여 사용하며 국내에서는 아직 의무 혼합비율에 대한 규정이 없지만 전 세계적으로 신재생에너지 연료 혼합의무화(RFS) 시행에 따라 휘발유에 혼합하여 사용하고 있음

* RFS(Renewable Fuel Standard) : 도로용 자동차 연료(휘발유, 경유, CNG 등)에 바이오연료(바이오에탄올, 바이오디젤, 바이오가스 등)를 강제적으로 의무 혼합하게 하는 제도

미국의 경우 수송용 연료의 성능 향상을 위해 사용하던 MTBE (Methyl Tertiary Butyl Ether)를 사용금지하면서 이에 대한 대안으로 바이오에탄올 사용이 대두됨

- 2005년 Energy policy ACT를 통해서 RFS 프로그램의 초안안 완성하고 이후 2007년에 Energy Independence and Security of ACT를 통해서 구체적인 시행 계획을 발표

- 2010년 EPA (Environmental Protection Agency)는 Regulatory Impact Assessment (RIA)를 발간하여 RFS2 프로그램을 발표하였는데 여기에는 바이오에탄올 생산과 연관된 온실가스 배출 관련 LCA (Life-cycle Assessment)를 포함하게 함

미국 뿐만 아니라 온실가스 감축 효과와 연계하여 전 세계적으로 64개 국가에서 도로용 연료에 재생에너지 혼합 프로그램을 가지고 있으며 대부분의 나라는 바이오에탄올 중심의 혼합 프로그램을 가지고 있으나, 한국을 비롯한 소수의 나라만이 바이오디젤만 의무 혼합비율을 강제하고 있음

- 브라질의 경우 2015년부터 최대 27%까지 에탄올 의무혼합을 실시하고 있음

- 중국은 9개 성에서 10% 의무혼합을 실시하고 있는데 2020년 전체 국가로 이를 확대하고자 하였으나 유보한 상황임

- 베트남은 2018년부터 새롭게 5%의 바이오에탄올을 혼합하는 의무 부과 제도를 도입하였음

- 유럽에서는 27개 나라에서, 북남미 국가 중에서는 13개국, 아시아-태평양 지역에서는 12개국, 아프리카와 인도양 인근 11개국, 비유럽 연합 국가 중 2개국에서 바이오에탄올 의무혼합을 실시하고 있음

한편, 국내의 경우 도로용 자동차용 휘발유에 바이오에탄올을 혼합하여 사용되지 않고 있으나, 국내 인프라(정유사, 저유소 및 주유소 등) 적용성 실증을 완료된 상태임.

- 국내 전면적 상용화를 위해서는 시범보급사업 등을 통한 정부 정책, 공급잠 및 사용자 등에 대한 수용성 검증이 필요함.

산업 동향

수송용 연료로 활용되는 바이오에탄올은 2014년 기준 전 세계 약 1,000억 리터 (약 500만 TOE)가 생산, 공급되고 있음

* 최대 소비국은 미국으로 연간 144억 갤런을 소비하고 두 번째 소비 국가는 브라질임

생산사

미국 내 주요 바이오에탄올 생산 기업은 ADM, POET Ltd, Green Plains 등이며 주요 생산 기업의 바이오에탄올 생산량은 아래 표와 같음

| 기업 | 생산량 | 기업 | 생산량 |

|---|---|---|---|

| Archer Daniels Midland Co. (ADM) | 64.4억 리터 | Valero | 53.0억 리터 |

| POET Ltd | 60.6억 리터 | Flint Hills | 30.3억 리터 |

| Green Plains | 56.8억 리터 | Others | 333.1억 리터 |

곡물을 기반으로하는 바이오에탄올 생산은 점차 제한하면서 비곡물계 바이오매스를 활용한 2세대 바이오에탄올 생산이 증가하고 있지만 아직 경제성이 맞지 않고 있음

- Beta Renewables 사가 2013년 이탈리아 Crescentino 지역에 자체 개발한 전처리 당화 공정 기술인 Proesa를 이용한 밀짚 및 거대갈대 원료의 셀룰로직 바이오에탄올 상업공장을 운전 중임

- 미국 최대 바이오에탄올 생산 기업 중 하나인 POET사와 네덜란드 화학기업 DSM이 협력하여 설립한 POET-DSM Advanced Biofuels LLC에서는 Corn stover와 corn cob을 원료로 연 2천만 갤런의 바이오에탄올 생산 공장을 건설하여 운전 중

- 세계 최고의 특수화학 생산 기업인 Clariant에서는 2012년 독일 스트라우빙에 셀룰로직 바이오에탄올 데모 플랜트를 건설하였으며 성공적인 시운전을 바탕으로 2017년 10월에 SunliquidⓇ기술을 이용한 셀룰로직 바이오에탄올 상용화 공장 건설을 발표하였음

- 브라질의 GranBio는 2014년에 21.6백만 갤런을 생산할 수 있는 상용화급 바이오에탄올 공장을 건설하였으며 향후에도 셀룰로직 바이오에탄올 생산에 $724.5 million을 투자하겠다는 계획을 발표함.

국내의 경우, 자동차용 바이오에탄올은 생산하지 않고 있으나, 주정용 바이오에탄올 생산업체(9개사)의 생산기술과 인프라를 활용하면, 국내 생산도 가능함.

온실가스 저감효과 및 향후 전망

-

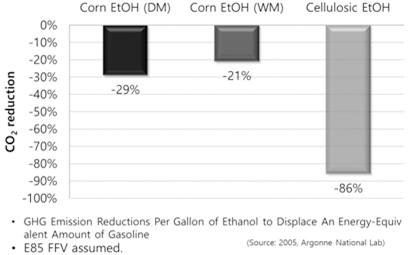

목질계 바이오에탄올은 차량 운행 시 배출되는 GHG(greenhouse gas; 온실가스)가 휘발유를 이용한 기존 차량에서 배출되는 GHG에 비하여 86%의 저감효과가 있는 것으로 나타나며, 반면 옥수수를 원료로 생산한 전분계 에탄올은 21-29%의 저감효과가 나타나는 것으로 보고됨.

< 원료별 바이오에탄의 이산화탄소 저감효과 > - 최근의 바이오에탄올 생산과 관련하여 가장 중요한 이슈는 환경적인 영향을 생산 공정과 연계하여 평가하는 것으로 이미 미국 EPA에서는 생산공정 중 온실가스 발생량에 대해서 LCA를 분석하여 전 공정 평가를 실시하고 온실가스 감축효과가 큰 바이오알코올에 대해서는 지원을 하고 있는 상황임

- 마지막으로는 향후 확대될 셀룰로직 에탄올에 대한 가격 경쟁력이 극복해야할 중요한 이슈 중 하나로써 현재는 기술적인 문제점이 아니라 가격 경쟁력을 갖는 기술이 개발되어야 셀룰로직 에탄올의 대량 생산이 가능한 상황임.

<참고문헌>

1. 이진형, 이수연,“바이오알코올의 현황과 전망, 한국화학공학회 NICE, 36(6), p.673-679, 2018.

2. 김재곤,“지속가능한 바이오연료의 보급정책과 기술개발 동향”, 한국공업화학회 KICN, 16(2), p.1-15, 2013.